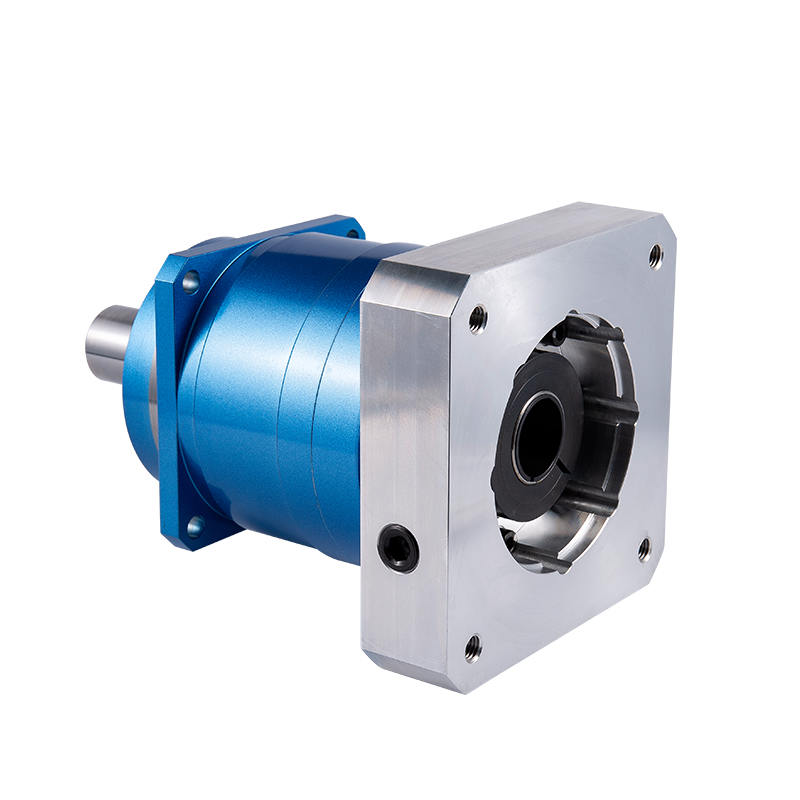

Série AHL do redutor planetário da caixa de engrenagens helicoidal da transmissão do dente para o servo motor

Redutor Planetário

Os redutores planetários têm sido amplamente utilizados em muitas indústrias por seu desempenho. ...

Ver detalhesUnidade harmônica representam uma abordagem fascinante para o controle de movimento de precisão que difere fundamentalmente dos mecanismos de engrenagens convencionais. No centro desta tecnologia está uma estrutura mecânica distinta que compreende três componentes principais: o gerador de ondas, o flexspline e o spline circular. O gerador de ondas, normalmente um came elíptico cercado por um rolamento especial, serve como elemento de entrada. À medida que gira, ele cria uma onda móvel de deflexão que se propaga através do flexspline, que é um copo cilíndrico de parede fina com dentes externos. Este flexspline engata no spline circular, um anel rígido com dentes internos, mas com uma diferença crítica na contagem de dentes entre os dois componentes.

O princípio operacional depende deste diferencial de contagem de dentes. Normalmente, o flexspline tem menos dentes do que o circular, geralmente dois dentes por revolução. À medida que o gerador de ondas gira, ele faz com que o flexspline se desvie elipticamente, permitindo que seus dentes se encaixem nos da spline circular em um movimento progressivo e giratório. O resultado é que para cada revolução completa do gerador de ondas, o flexspline se move em relação ao spline circular em uma quantidade equivalente à diferença do dente. Este mecanismo cria uma relação de redução de engrenagem excepcionalmente alta em um pacote compacto, tornando os redutores harmônicos particularmente valiosos em aplicações onde as restrições de espaço e a precisão são preocupações primordiais.

O mecanismo de engrenagens por ondas de deformação, que constitui a base dos redutores harmônicos, oferece diversas vantagens distintas em relação aos sistemas de engrenagens tradicionais que os tornam indispensáveis em aplicações de alta precisão. Estes benefícios estendem-se a múltiplas dimensões de desempenho e contribuem significativamente para a sua crescente adoção em vários setores industriais.

Ao integrar redutores harmônicos em sistemas robóticos, vários parâmetros críticos de desempenho devem ser cuidadosamente avaliados para garantir o desempenho e a longevidade ideais do sistema. O processo de seleção requer uma compreensão abrangente das características do redutor e das demandas específicas da aplicação robótica.

A rigidez torcional representa uma das considerações mais cruciais, pois impacta diretamente a capacidade do sistema de manter a posição sob carga. A alta rigidez torcional minimiza a deflexão angular quando forças externas são aplicadas, garantindo que o efetor final do robô mantenha sua posição programada com precisão. Esta característica torna-se particularmente importante em aplicações que envolvem cargas de momento elevado ou quando o braço do robô se estende significativamente da junta. Outro parâmetro vital é a capacidade de carga momentânea, que determina a capacidade do redutor de suportar forças que atuam perpendicularmente ao eixo de entrada. As aplicações robóticas geralmente geram cargas de momento significativas, especialmente em configurações de braços articulados, tornando esta especificação crítica para uma operação confiável.

Ao avaliar redutores harmônicos para aplicações robóticas, é essencial comparar múltiplas especificações simultaneamente para fazer uma seleção informada. A comparação a seguir destaca os principais parâmetros em diferentes categorias de tamanho:

| Parâmetro | Unidades de estrutura pequena | Unidades de quadro médio | Unidades de estrutura grande |

|---|---|---|---|

| Faixa de taxa de redução | 50:1 a 160:1 | 50:1 a 160:1 | 50:1 a 160:1 |

| Torque de saída nominal (Nm) | 4 a 25 | 30 a 120 | 150 a 600 |

| Capacidade de pico de torque (Nm) | 15 a 80 | 140 a 400 | 700 a 2000 |

| Rigidez torcional (Nm/arcmin) | 5 a 15 | 18 a 45 | 50 a 120 |

| Capacidade de carga momentânea (Nm) | 80 a 300 | 400 a 1200 | 1500 a 4000 |

| Peso Médio (kg) | 0,3 a 1,2 | 1,8 a 4,5 | 6 a 15 |

Esta análise comparativa demonstra que, embora a taxa de redução fundamental permaneça consistente em todos os tamanhos, a capacidade de torque, a rigidez e as especificações de carga de momento variam significativamente. Selecionando redutores harmônicos para braços robóticos requer a correspondência desses parâmetros com os requisitos específicos de cada junta do sistema robótico, considerando tanto as condições normais de operação quanto as cargas de pico que podem ocorrer durante paradas de emergência ou colisões inesperadas.

A integração de redutores harmônicos em sistemas robóticos vai além da mera seleção de especificações apropriadas. Os procedimentos adequados de montagem, lubrificação e manutenção impactam significativamente o desempenho e a vida útil desses componentes de precisão. As superfícies de montagem devem apresentar planicidade e rigidez suficientes para evitar distorção da carcaça do redutor, o que poderia levar a desgaste prematuro ou falha. Da mesma forma, as conexões de entrada e saída devem estar precisamente alinhadas para evitar a introdução de cargas parasitas que poderiam degradar o desempenho ou reduzir a vida útil operacional.

A lubrificação representa outro aspecto crítico da integração do redutor harmônico. Os requisitos específicos de lubrificação variam dependendo das condições operacionais, incluindo velocidade, temperatura e características de carga. Algumas unidades vêm pré-lubrificadas para toda a vida, enquanto outras requerem manutenção periódica de lubrificação. A compreensão desses requisitos e o estabelecimento de cronogramas de manutenção adequados garantem um desempenho consistente e maximizam os intervalos de manutenção. Além disso, as considerações de gerenciamento térmico tornam-se importantes em aplicações de alto ciclo, onde a geração de calor pode afetar o desempenho. Devem ser estabelecidos caminhos adequados de dissipação de calor, especialmente em juntas robóticas compactas, onde as restrições de espaço limitam as opções de resfriamento.

A folga, definida como a folga entre os componentes correspondentes em um trem de engrenagens, representa um dos desafios mais significativos em sistemas de controle de movimento de precisão. Em sistemas de engrenagens convencionais, esta folga cria uma zona morta onde o movimento de entrada não produz movimento de saída correspondente, levando a erros de posicionamento, vibração e redução da rigidez do sistema. Os redutores harmônicos eliminam efetivamente esse problema através de seu princípio operacional exclusivo que mantém o engate constante dos dentes durante todo o ciclo operacional.

A característica de folga quase zero dos redutores harmônicos oferece benefícios substanciais em aplicações de controle de movimento. Em sistemas de posicionamento, garante que o eixo de saída responda imediatamente aos comandos de entrada sem perda de movimento, possibilitando maior precisão no posicionamento final. Em processos repetitivos, garante desempenho consistente ciclo após ciclo, eliminando variações que possam comprometer a qualidade do produto. Para sistemas sujeitos a cargas reversíveis, a ausência de folga evita as forças semelhantes a impacto que ocorrem quando a direção muda em sistemas convencionais, reduzindo o desgaste e prolongando a vida útil dos componentes. Essas vantagens tornam os redutores harmônicos particularmente valiosos em aplicações como fabricação de semicondutores, montagem de dispositivos médicos e sistemas de medição por coordenadas, onde os mais altos níveis de precisão são obrigatórios.

Para apreciar plenamente as vantagens de precisão dos redutores harmônicos, é instrutivo comparar seu desempenho de folga com outras tecnologias de redução comuns. A comparação a seguir ilustra as diferenças significativas nas características de folga entre várias abordagens de controle de movimento:

| Tecnologia de Redutor | Faixa de folga típica (arcmin) | Consistência de reação ao longo da vida | Impacto na precisão do posicionamento |

|---|---|---|---|

| Redutor Harmônico | 0 a 1 | Excelente | Mínimo |

| Caixa de engrenagens planetárias | 3 a 10 | Bom (se mantido adequadamente) | Moderado |

| Redutor Cicloidal | 1 a 3 | Excelente | Baixo |

| Engrenagem sem-fim | 10 a 30 | Razoável (aumenta com o desgaste) | Significativo |

| Trem de engrenagem reta | 5 a 15 | Razoável (aumenta com o desgaste) | Moderado to Significant |

Esta comparação demonstra claramente o desempenho superior de folga dos redutores harmônicos em comparação com tecnologias alternativas. A folga quase nula não só proporciona benefícios imediatos na precisão do posicionamento, mas também mantém esse desempenho durante toda a vida operacional do componente. Embora os redutores cicloidais também ofereçam excelentes características de folga, eles normalmente não conseguem corresponder ao formato compacto e às altas taxas de redução alcançáveis com projetos harmônicos. Compreender essas diferenças é essencial quando comparando acionamento harmônico versus caixa de engrenagens planetárias para aplicações de precisão, pois a decisão impacta significativamente o desempenho geral do sistema, a precisão e a confiabilidade a longo prazo.

Embora os redutores harmônicos sejam conhecidos por sua confiabilidade e longa vida útil, a implementação de estratégias de manutenção adequadas estende significativamente sua vida útil operacional e garante um desempenho consistente. Um programa de manutenção abrangente deve abordar vários aspectos da operação do redutor, incluindo gerenciamento de lubrificação, controle de contaminação e protocolos de inspeção periódica. Os requisitos específicos de manutenção variam dependendo das condições operacionais, com fatores como características da carga, velocidade operacional, condições ambientais e ciclo de trabalho influenciando o cronograma de manutenção.

A lubrificação representa talvez a consideração de manutenção mais crítica para redutores harmônicos. O regime de lubrificação adequado depende do projeto específico do redutor e dos parâmetros de aplicação. Algumas unidades modernas são vedadas e lubrificadas para toda a vida, não necessitando de manutenção rotineira de lubrificação, enquanto outras apresentam recursos de relubrificação para serviço prolongado sob condições exigentes. Quando for necessária relubrificação, é essencial utilizar o tipo e a quantidade de lubrificante especificados, pois a lubrificação inadequada pode causar desgaste prematuro ou falha. O controle de contaminação representa outro aspecto vital da manutenção, especialmente em aplicações onde o redutor está exposto a poeira, umidade ou vapores químicos. Os sistemas de vedação adequados devem ser mantidos intactos e qualquer evidência de degradação da vedação deve solicitar atenção imediata para evitar a entrada de contaminantes que possam danificar os componentes internos.

Mesmo com manutenção adequada, os redutores harmônicos podem eventualmente apresentar sinais de degradação de desempenho ou falha potencial. O reconhecimento precoce desses indicadores e a implementação de medidas corretivas apropriadas podem evitar falhas catastróficas e minimizar o tempo de inatividade. Os sintomas comuns que podem sinalizar problemas em desenvolvimento incluem aumento da temperatura operacional, ruído audível incomum durante a operação, alterações na suavidade da saída ou aparecimento de lubrificação ao redor das vedações.

O aumento da temperatura operacional geralmente indica lubrificação inadequada, carga excessiva ou condições de montagem inadequadas. Resolver esse problema normalmente envolve a verificação dos níveis e condições adequados de lubrificação, a confirmação de que as cargas operacionais permanecem dentro dos limites especificados e a verificação das superfícies de montagem quanto à planicidade e ao torque adequado dos parafusos. Ruídos audíveis incomuns, como rangidos, cliques ou sons irregulares de lamento, podem sinalizar desgaste, contaminação ou desalinhamento dos componentes. A investigação deve incluir inspeção visual completa, verificação do alinhamento adequado com os componentes conectados e avaliação da condição do rolamento. O aparecimento de lubrificação ao redor das vedações sugere falha na vedação, o que requer atenção imediata para evitar a entrada de contaminantes e subsequentes danos internos. Compreender esses modos de falha e suas soluções apropriadas é essencial para maximizar a vida útil e a confiabilidade, especialmente quando se considera o vida útil das engrenagens de ondas de deformação em ambientes de operação contínua.

A implementação de um cronograma de manutenção estruturado garante que os redutores de harmônicos recebam atenção adequada em intervalos ideais, maximizando o desempenho e a longevidade, ao mesmo tempo que minimiza o tempo de inatividade não planejado. As seguintes atividades de manutenção devem ser incorporadas em um programa de manutenção abrangente:

Embora os redutores harmônicos tenham obtido reconhecimento significativo em aplicações robóticas, suas características únicas os tornam igualmente valiosos em sistemas aeroespaciais e de defesa, onde confiabilidade, precisão e economia de peso são fundamentais. Em aplicações aeroespaciais, os redutores harmônicos contribuem para funções críticas, incluindo atuação de superfície de controle de aeronaves, mecanismos de posicionamento de satélites, sistemas de apontamento de telescópios e equipamentos de posicionamento de antenas. A excepcional precisão de posicionamento e folga quase nula garantem o controle preciso desses sistemas, enquanto o design compacto e a alta relação torque/peso contribuem diretamente para os esforços de redução de peso que são cruciais no projeto aeroespacial.

Em sistemas de satélite, os redutores harmônicos permitem o controle preciso da orientação de antenas de comunicação, instrumentos científicos e mecanismos de posicionamento de painéis solares. As versões compatíveis com vácuo mantêm suas características de desempenho em ambientes espaciais, proporcionando operação confiável durante missões prolongadas. As aplicações de defesa aproveitam a alta capacidade de torque e a resistência à carga de choque dos redutores harmônicos na estabilização de sistemas de armas, posicionamento de plataformas de vigilância e sistemas de controle de veículos não tripulados. A confiabilidade desses componentes sob condições ambientais extremas, incluindo grandes variações de temperatura e exposição significativa a vibrações, torna-os particularmente adequados para aplicações de defesa exigentes, onde a falha não é uma opção.

A indústria de equipamentos médicos representa outra área de aplicação significativa para redutores harmônicos, onde sua precisão, operação suave e confiabilidade contribuem para tecnologias avançadas de diagnóstico e tratamento. Em sistemas de imagens médicas, como tomógrafos e aparelhos de ressonância magnética, os redutores harmônicos fornecem o controle de movimento preciso necessário para o posicionamento do paciente e o movimento dos componentes. A ausência de folga garante um posicionamento preciso e repetível, o que é fundamental para a obtenção de imagens diagnósticas de alta qualidade. Os robôs cirúrgicos representam outra aplicação crescente, onde o tamanho compacto e a alta precisão dos redutores harmônicos permitem o desenvolvimento de sistemas cirúrgicos minimamente invasivos cada vez mais sofisticados.

A fabricação de semicondutores apresenta alguns dos requisitos de precisão mais exigentes de qualquer indústria, e os redutores harmônicos tornaram-se componentes essenciais em muitos sistemas de processamento e inspeção de semicondutores. Em equipamentos de manuseio de wafers, o movimento suave e o posicionamento preciso possibilitados pelos redutores harmônicos evitam danos aos wafers frágeis, ao mesmo tempo que garantem o posicionamento preciso durante os processos de fabricação. Os sistemas de fotolitografia utilizam redutores harmônicos para posicionamento preciso de máscara e estágio de wafer, onde a precisão em nível nanométrico é necessária para criar padrões de circuito cada vez mais finos. A compatibilidade com salas limpas de redutores harmônicos devidamente selados os torna ideais para ambientes sensíveis onde a contaminação por partículas deve ser minimizada. A compreensão dessas diversas aplicações destaca por que muitos engenheiros buscam informações sobre aplicações de redutores harmônicos em máquinas CNC e outros equipamentos de fabricação de precisão onde existam requisitos de desempenho semelhantes.

A evolução contínua da tecnologia de redutores harmônicos está intimamente ligada aos avanços na ciência dos materiais que permitem características de desempenho aprimoradas e possibilidades de aplicação ampliadas. Os redutores harmônicos tradicionais utilizavam principalmente ligas de aço de alta resistência para componentes críticos, mas desenvolvimentos recentes introduziram materiais alternativos que oferecem vantagens específicas para aplicações exigentes. O flexspline, que sofre repetidas deformações elásticas durante a operação, beneficia-se particularmente de melhorias de material que aumentam a resistência à fadiga, mantendo ao mesmo tempo as características necessárias de flexibilidade e resistência.

Processos metalúrgicos avançados produziram ligas de aço com resistência à fadiga e características de resistência aprimoradas, permitindo maior capacidade de torque sem aumentar o tamanho do componente. Simultaneamente, foram desenvolvidos tratamentos de superfície e revestimentos especializados para reduzir o atrito, minimizar o desgaste e prolongar a vida útil sob condições operacionais exigentes. Para aplicações onde a redução de peso é crítica, como aeroespacial e robótica avançada, os fabricantes introduziram componentes que utilizam ligas de titânio e compósitos avançados. Esses materiais oferecem excelentes relações resistência/peso, mantendo as propriedades mecânicas necessárias para uma operação confiável. Além disso, lubrificantes especializados formulados especificamente para aplicações de redutores harmônicos foram desenvolvidos para estender os intervalos de manutenção, melhorar a eficiência e manter o desempenho em faixas mais amplas de temperatura. Esses avanços materiais contribuem coletivamente para a melhoria contínua do desempenho dos redutores harmônicos, apoiando seu uso em aplicações cada vez mais exigentes.

O desenvolvimento de redutores harmônicos de próxima geração depende cada vez mais de técnicas sofisticadas de modelagem e simulação que permitem a otimização de projetos de componentes antes da prototipagem física. A análise de elementos finitos (FEA) permite que os engenheiros modelem com precisão a distribuição de tensão em todo o flexspline e outros componentes críticos, identificando possíveis pontos de falha e otimizando geometrias para minimizar as concentrações de tensão. Essa abordagem computacional permite inovações de design mais radicais, ao mesmo tempo que reduz o tempo de desenvolvimento e os custos associados aos métodos tradicionais de prototipagem por tentativa e erro.

Ferramentas avançadas de simulação dinâmica modelam o comportamento completo do sistema sob diversas condições operacionais, prevendo características de desempenho como rigidez torcional, frequências naturais e comportamento térmico. Essas simulações permitem que os projetistas otimizem os redutores harmônicos para requisitos específicos de aplicação, adaptando características como rigidez, peso e capacidade de torque para atender às necessidades operacionais específicas. Simulações multifísicas que combinam análises estruturais, térmicas e de dinâmica de fluidos fornecem insights abrangentes sobre o desempenho do redutor, permitindo previsões mais precisas de vida útil e confiabilidade. Essas ferramentas computacionais tornaram-se cada vez mais importantes à medida que os fabricantes desenvolvem soluções personalizadas de acionamento harmônico para aplicações especializadas com requisitos de desempenho exclusivos que não podem ser atendidos por componentes padrão disponíveis no mercado.

O desenvolvimento futuro da tecnologia de redutores harmônicos é moldado por diversas tendências emergentes que respondem à evolução dos requisitos de aplicação e das capacidades de fabricação. Estas tendências refletem a busca contínua por melhor desempenho, confiabilidade e integração em diversos setores industriais.

Essas tendências de desenvolvimento apontam coletivamente para redutores harmônicos com características de desempenho aprimoradas, maior flexibilidade de aplicação e recursos de integração aprimorados. À medida que estas tecnologias continuam a evoluir, permitirão novas gerações de equipamentos de precisão em aplicações industriais, médicas, aeroespaciais e robóticas. Para aqueles que trabalham com sistemas avançados de controle de movimento, compreender como fazer calcular redutor harmônico proporção continua sendo fundamental, mas apreciar essas tendências emergentes fornece contexto para futuros projetos de sistemas e seleções de tecnologia.