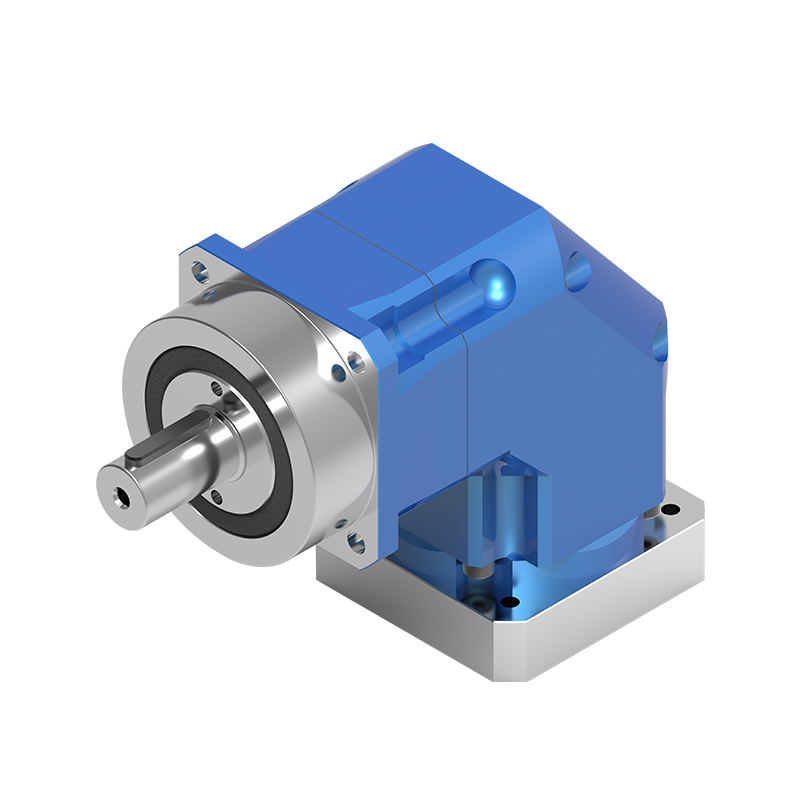

Série durável de baixo nível de ruído do redutor planetário AHT da velocidade do servo motor

Redutor Planetário

Com suas características de alta precisão, o redutor planetário controla com sucesso a folga em 3...

Ver detalhesOs redutores harmônicos, também conhecidos como engrenagens de ondas de deformação, são componentes essenciais em máquinas de precisão, oferecendo alta capacidade de torque, precisão posicional excepcional e design compacto. Seu princípio operacional exclusivo, utilizando um spline flexível, gerador de ondas e spline circular, permite desempenho superior em aplicações que exigem controle de movimento preciso. Indústrias como robótica, aeroespacial, dispositivos médicos e manufatura avançada dependem fortemente de redutores harmônicos por sua capacidade de manter o desempenho sob condições exigentes. A seleção de um redutor harmônico confiável não é apenas uma decisão técnica, mas um investimento estratégico em eficiência operacional e produtividade a longo prazo. Este artigo explora os fatores essenciais para a escolha de redutores harmônicos duráveis, concentrando-se nas principais métricas de desempenho, considerações sobre materiais e práticas de manutenção que garantem vida útil prolongada e desempenho consistente em ambientes industriais.

Selecionando um redutor harmônico que resistirá ao teste do tempo requer uma avaliação completa de vários parâmetros operacionais e de engenharia. Uma seleção superficial baseada apenas no custo inicial ou nas especificações básicas pode levar a falhas prematuras, tempo de inatividade não planejado e aumento do custo total de propriedade. Em vez disso, uma abordagem holística que considere as exigências específicas da aplicação, as condições ambientais e as expectativas de desempenho a longo prazo é essencial para tomar uma decisão informada que se alinhe com os objetivos operacionais imediatos e futuros.

As características fundamentais de desempenho de um redutor harmônico – capacidade de torque, velocidade operacional e precisão posicional – devem ser meticulosamente combinadas com as demandas da aplicação. Subestimar esses requisitos é uma causa comum de falha precoce de componentes e desempenho inferior do sistema.

A longevidade de um redutor harmônico está intrinsecamente ligada aos materiais utilizados em sua construção e à qualidade de seus processos de fabricação. A spline flexível, em particular, sofre deformação cíclica e é, portanto, o componente mais suscetível à falha por fadiga.

Mesmo com um redutor bem selecionado, compreender e mitigar os desafios comuns de desempenho é fundamental para alcançar confiabilidade a longo prazo. O gerenciamento proativo desses problemas evita falhas inesperadas e mantém a precisão do sistema.

O calor é o principal adversário de qualquer sistema de engrenagens de precisão. Nos redutores harmônicos, as ineficiências no processo de engrenamento e no atrito do rolamento convertem energia mecânica em calor. Temperaturas operacionais excessivas podem degradar o lubrificante, alterar as propriedades do material e induzir expansão térmica que prejudica o engrenamento preciso das engrenagens. Para resolver isso, os engenheiros devem considerar a classificação térmica do redutor, garantir a dissipação de calor adequada através de superfícies de montagem ou resfriamento externo e selecionar um lubrificante com alta classificação de estabilidade térmica. Aplicações com ciclos freqüentes de partida/parada ou picos de carga elevados são particularmente propensas a problemas térmicos e exigem uma análise térmica cuidadosa durante a fase de projeto. Uma questão crítica para muitos engenheiros é: como reduzir a folga em um sistema de acionamento harmônico ao longo do tempo . Embora os acionamentos harmônicos sejam conhecidos por sua baixa folga inicial, ela pode aumentar gradualmente devido ao desgaste, especialmente se o sistema estiver sujeito a cargas de choque ou lubrificação inadequada. A estratégia mais eficaz é proativa: selecionar um redutor com alta rigidez torcional e um design que minimize a concentração de tensão na estria flexível, combinado com um rigoroso cronograma de manutenção preventiva que inclui verificações regulares de desgaste e reposição de lubrificação.

Na automação de alto ciclo ou alta velocidade, a vibração e o ruído podem ser indicadores de problemas subjacentes ou podem causar problemas em equipamentos periféricos. Embora os redutores harmônicos sejam geralmente mais silenciosos do que muitos outros tipos de engrenagens, eles não estão imunes. A vibração pode resultar do desalinhamento do motor ou da carga, de um gerador de ondas desequilibrado ou do desgaste de componentes internos. O ruído é muitas vezes uma consequência direta da vibração ou da lubrificação inadequada. Para garantir uma operação suave, é essencial seguir procedimentos de montagem precisos, usar acoplamentos de alta qualidade e realizar análises periódicas de vibração como parte de um programa de manutenção baseado em condições. Isso leva diretamente ao tópico de cronograma de manutenção da unidade harmônica para robótica . Os sistemas robóticos, com sua programação complexa e ciclos de trabalho exigentes, exigem uma abordagem de manutenção personalizada. Um cronograma abrangente deve incluir inspeções periódicas quanto a ruídos ou vibrações incomuns, verificação dos torques dos parafusos de montagem, monitoramento da temperatura operacional e cumprimento estrito dos intervalos de substituição da lubrificação conforme especificado pelo fabricante, que geralmente são baseados no tempo de operação e nas condições ambientais.

Para tomar uma decisão totalmente informada, é valioso comparar os redutores harmônicos com outras tecnologias comuns de redução de velocidade, como caixas de engrenagens planetárias e acionamentos cicloidais. Cada tecnologia tem seu próprio conjunto de vantagens e compensações, tornando-as adequadas para diferentes cenários de aplicação. A escolha entre eles geralmente envolve um equilíbrio cuidadoso de prioridades de desempenho, incluindo precisão, tamanho, densidade de torque, custo e requisitos de manutenção.

A tabela a seguir fornece uma comparação de alto nível dessas três tecnologias em vários parâmetros principais. É importante observar que essas são características gerais e que modelos específicos de diferentes fabricantes podem variar.

| Parâmetro | Redutor Harmônico | Caixa de engrenagens planetárias | Acionamento Cicloidal |

|---|---|---|---|

| Reação | Muito baixo (muitas vezes próximo de zero) | Baixo a Médio | Baixo a zero |

| Densidade de Torque | Alto | Alto | Muito alto |

| Precisão Posicional | Excelente | Bom | Excelente |

| Rigidez torcional | Alto | Muito alto | Extremamente alto |

| Eficiência | Alto (80-90%) | Alto (90-97%) | Médio-Alto (75-85%) |

| Compacidade | Excelente (thin profile) | Bom | Bom (requires more axial space) |

| Resistência à carga de choque | Moderado | Bom | Excelente |

| Custo | Altoer | Médio | Altoer |

Como ilustra a tabela, os redutores harmônicos são excelentes em aplicações onde folga mínima, alta precisão posicional e um design compacto e leve são fundamentais. Eles são a escolha preferida em robótica articulada, atuação aeroespacial e equipamentos de fabricação de semicondutores. Em contraste, as caixas de engrenagens planetárias oferecem alta eficiência e rigidez a um custo mais competitivo, tornando-as adequadas para uma ampla gama de tarefas gerais de automação industrial onde a precisão ultra-alta não é o principal fator. Os acionamentos cicloidais oferecem excepcional resistência a cargas de choque e longevidade, muitas vezes encontrando seu nicho em robôs industriais pesados e máquinas sujeitas a cargas de alto impacto. Para quem trabalha com aplicações de redutores harmônicos de alta densidade de torque , a escolha geralmente se restringe às tecnologias harmônicas e cicloidais. Embora os acionamentos cicloidais às vezes possam oferecer uma relação torque-tamanho puro mais alta, os redutores harmônicos fornecem uma combinação superior de densidade de torque, precisão e movimento suave, razão pela qual são indispensáveis nas juntas de robôs colaborativos e industriais onde o espaço é limitado, mas o desempenho não pode ser comprometido.

A seleção de um redutor harmônico de alta qualidade é apenas o primeiro passo para alcançar confiabilidade a longo prazo. Uma estratégia de manutenção bem definida e executada de forma consistente é o que determina a vida útil operacional do componente e protege o investimento. Uma abordagem reativa, aguardando a ocorrência de uma falha, resulta em tempo de inatividade dispendioso e possíveis danos colaterais a outros componentes do sistema.

Um plano de manutenção proativo é construído com base em tarefas rotineiras e baseadas no tempo. Essas atividades são projetadas para evitar os modos de falha comuns associados aos redutores de harmônicos e normalmente são descritas na documentação do fabricante.

Para aplicações críticas onde o tempo de inatividade não planejado é inaceitável, passar da manutenção preventiva para a preditiva é o objetivo final. Isso envolve o uso de dados de sensores para monitorar a integridade do redutor em tempo real e realizar manutenção somente quando for realmente necessária.

Ao considerar alternativas econômicas de redutores harmônicos para máquinas pesadas , é vital adotar uma perspectiva de custo total de propriedade. Embora uma caixa de velocidades planetária possa ter um preço de compra inicial mais baixo, as suas necessidades de manutenção potencialmente mais elevadas e a sua vida útil mais curta numa aplicação exigente podem torná-la mais cara num período de 10 anos em comparação com um redutor harmónico ou cicloidal robusto que, com os devidos cuidados, requer intervenções menos frequentes e oferece maior consistência operacional. Da mesma forma, compreender o expectativa de vida útil de um redutor harmônico em máquinas CNC não se trata de um número fixo de horas, mas sim de uma função da carga aplicada, da velocidade de operação e da diligência de manutenção. Em um ambiente CNC bem conservado e com cargas estáveis, um redutor harmônico pode operar de forma confiável por dezenas de milhares de horas, enquanto um redutor sujeito a cargas de choque frequentes e lubrificação deficiente pode falhar significativamente mais cedo. A chave é integrar o redutor em um plano holístico de gerenciamento do sistema que priorize o monitoramento da condição e o cuidado proativo.

A jornada para selecionar um confiável redutor harmônico para uso industrial de longo prazo culmina em uma síntese de análise técnica, compreensão operacional e previsão estratégica. É necessário olhar além da folha de dados para considerar como o componente irá interagir com todo o sistema mecânico e o ambiente operacional durante a vida útil pretendida. Ao avaliar minuciosamente os requisitos de desempenho, compreender a qualidade do material e da construção, planejar um gerenciamento térmico e de vibração eficaz e comprometer-se com um protocolo de manutenção rigoroso, engenheiros e gerentes de fábrica podem garantir que seus redutores harmônicos forneçam não apenas desempenho imediato, mas também décadas de serviço confiável. Essa abordagem diligente transforma o redutor harmônico de um simples componente em uma pedra angular da produtividade e confiabilidade industrial.